实验一 低碳钢和铸铁的拉伸实验

⒈ 实验目的

①了解试验机的工作原理,并初步掌握试验机的操作规程。

② 测定低碳钢的两个强度指标:屈服极限 ,强度极限

,强度极限 。两个塑性指标:延伸率

。两个塑性指标:延伸率 和断面收缩率

和断面收缩率 。

。

③ 测定铸铁的强度极限 。

。

④ 比较两种典型材料的机械性能和断口形式。

⒉ 实验设备及量具

WE—100微机控制电液伺服液压式万能试验机、标距打印机、游标卡尺。

⒊ 实验原理

利用试验机再现不同材料拉伸的力学性质,验证不同材料在拉伸过程中的变化理论。

(1)低碳钢拉伸实验

低碳钢是指含碳量在 以下的碳素钢,是典型的塑性材料。这类钢材在工程中使用较广,在拉伸中表现出的力学性能也最为典型,如下屈服点、抗拉强度、断后延伸率等一些力学性能参数均可在拉伸试验中求得。

以下的碳素钢,是典型的塑性材料。这类钢材在工程中使用较广,在拉伸中表现出的力学性能也最为典型,如下屈服点、抗拉强度、断后延伸率等一些力学性能参数均可在拉伸试验中求得。

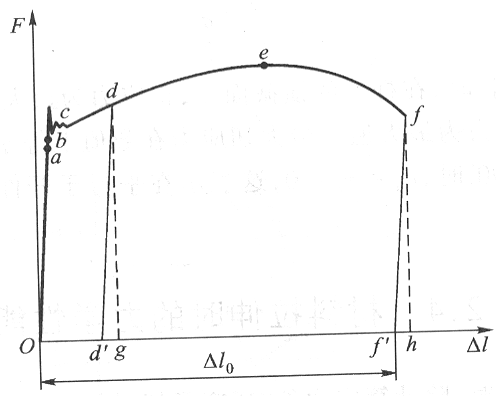

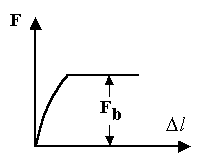

试件在受到拉力作用下,对应每一个拉力F,试件标距L0便产生一个伸长量△L与之对应,这种关系称为拉伸图或F—△L曲线(图1)。

F—△L曲线与试件的截面尺寸及长度有关。为了消除试件尺寸的影响,把拉力F除以试件的原始横截面积A0,得出正应力 ;把伸长量△L除以试件原始标距L0,得到应变

;把伸长量△L除以试件原始标距L0,得到应变 。从而建立应力

。从而建立应力 与应变

与应变 的关系图,

的关系图,

图1 拉力F~伸长量△L关系图 图2 应力![]() ~应变

~应变![]() 关系图

关系图

或称为 曲线(图2)。整个拉伸变形分四个阶段,即弹性阶段、屈服阶段、强化阶段和颈缩阶段。

曲线(图2)。整个拉伸变形分四个阶段,即弹性阶段、屈服阶段、强化阶段和颈缩阶段。

① 弹性阶段

在拉伸的初始阶段,载荷与伸长量呈直线关系,表明在这一阶段内,应力 与应变

与应变 成正比,即:

成正比,即: 。式中

。式中 是与材料有关的比例常数,称为弹性模量。此时若卸去外力,则试件变形消失,恢复原态。直线部分的最高点

是与材料有关的比例常数,称为弹性模量。此时若卸去外力,则试件变形消失,恢复原态。直线部分的最高点

![]() 所对应的应力

所对应的应力 称为比例极限,只有应力低于比例极限时,材料才服从胡克定律,这时称材料是线弹性的。

称为比例极限,只有应力低于比例极限时,材料才服从胡克定律,这时称材料是线弹性的。

超过比例极限后,从a点到b点, 与

与 之间的关系不再是直线,但卸除拉力后变形仍可完全消失,这种变形称为弹性变形。b点所对应的应力是卸载后材料不产生塑形变形的最大应力,用

之间的关系不再是直线,但卸除拉力后变形仍可完全消失,这种变形称为弹性变形。b点所对应的应力是卸载后材料不产生塑形变形的最大应力,用 表示,称为弹性极限。而a点与b点的确定须借助于高精度的电子引伸计,且操作很麻烦,尤其b点。在

表示,称为弹性极限。而a点与b点的确定须借助于高精度的电子引伸计,且操作很麻烦,尤其b点。在 关系图中,由于a、b两点非常接近,所以工程上对弹性极限和比例极限并不严格区分。

关系图中,由于a、b两点非常接近,所以工程上对弹性极限和比例极限并不严格区分。

② 屈服阶段

当应力超过b点到某一数值时,应变有非常明显的增加,而应力先是下降,然后作小波动,在 曲线上出现接近水平的小锯齿形线段,这种现象称为屈服或流动。在屈服阶段内应力第一次下降的最低点是初始瞬时效应的结果,该值在屈服阶段可能是最低的应力,但不能取其为下屈服值。在屈服阶段内,除初始瞬时效应产生的值外,下屈服值应取波动中的最低值;而上屈服值为屈服阶段的最高值。由于上屈服值与试件形状、加载速度等因素有关,一般是不稳定的。下屈服极限则是比较稳定的数值,能够反映材料的力学性能。通常把下屈服值作为材料的屈服极限或屈服点,用

曲线上出现接近水平的小锯齿形线段,这种现象称为屈服或流动。在屈服阶段内应力第一次下降的最低点是初始瞬时效应的结果,该值在屈服阶段可能是最低的应力,但不能取其为下屈服值。在屈服阶段内,除初始瞬时效应产生的值外,下屈服值应取波动中的最低值;而上屈服值为屈服阶段的最高值。由于上屈服值与试件形状、加载速度等因素有关,一般是不稳定的。下屈服极限则是比较稳定的数值,能够反映材料的力学性能。通常把下屈服值作为材料的屈服极限或屈服点,用 来表示。在屈服阶段,若卸除拉力则试件变形不能完全消失,材料将产生显著的塑形变形。

来表示。在屈服阶段,若卸除拉力则试件变形不能完全消失,材料将产生显著的塑形变形。

③强化阶段

过屈服阶段后,材料又恢复了抵抗变形的能力,要使它继续变形必须增加拉力,这种现象称为材料的强化。这种强化直至达到 曲线上最高应力点e,该阶段称为强化阶段,最高点e的应力

曲线上最高应力点e,该阶段称为强化阶段,最高点e的应力 是材料所能承受的最大应力,称为强度极限或抗拉强度。在强化阶段,应力与应变呈现出非线性的关系。

是材料所能承受的最大应力,称为强度极限或抗拉强度。在强化阶段,应力与应变呈现出非线性的关系。

③ 部变形阶段

过e点,在试件的某一局部范围内横向尺寸突然急剧缩小,形成颈缩现象。由于在颈缩部位横截面积迅速减小,导致试件所能承受的拉力迅速降低。在 图中,应力

图中,应力 随之下降,一直降到f点时,试样被拉断。

随之下降,一直降到f点时,试样被拉断。

(2)铸铁拉伸实验

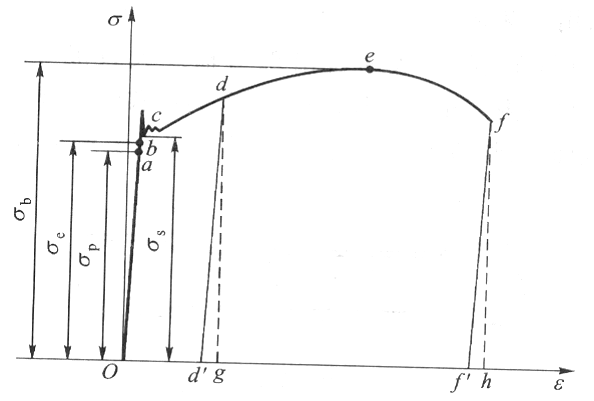

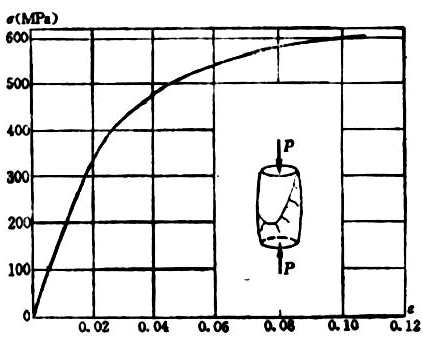

铸铁拉伸时应力—应变关系是一段微弯曲线,没有明显的直线段(图3)。

图3 铸铁的应力~应变曲线图

它在较小的拉应力下就被断裂,没有屈服和颈缩,拉断前的应变很小,延伸率也很小,是典型的脆性材料。

由于铸铁的 曲线没有明显的直线部分,弹性模量E的数值随应力的大小而变。但在拉应力较小时,可近似认为材料服从胡克定律。通常在应力较小时,取

曲线没有明显的直线部分,弹性模量E的数值随应力的大小而变。但在拉应力较小时,可近似认为材料服从胡克定律。通常在应力较小时,取 曲线的割线近似地表示铸铁拉伸时的曲线开始部分,并以割线的斜率近似地确定弹性模量E,称为割线弹性模量。铸铁拉断时的最大应力为强度极限,因为没有屈服现象,强度极限

曲线的割线近似地表示铸铁拉伸时的曲线开始部分,并以割线的斜率近似地确定弹性模量E,称为割线弹性模量。铸铁拉断时的最大应力为强度极限,因为没有屈服现象,强度极限 是反映材料强度的唯一力学性能指标。

是反映材料强度的唯一力学性能指标。

⒋ 实验步骤

(1)测标样直径

为了避免试件加工的锥度和椭圆度影响,选取3个卡点测量试件直径,3个卡点的位置分别选在标样中间和距平行长度两端的约a⁄2处(a=Lc-L0,Lc为标样的平行长度,L0为标距的总长度)。对每个卡点,用游标卡尺在两个相互垂直方向上卡其直径(两个卡值,精度≤0.02mm),取其算术平均值(精度0.1mm,计算的修约口决见5.)。选择3个卡点中最小值的直径(d0)进行横截面积(A0)的计算(л=3.1416,面积精度0.01mm2)。将各卡值及计算值填入实验报告的表中。

(2)打印试件标距(仅对低碳钢试件)

注意Lc与L0的关系,从平行长度某一端点的约a⁄2处开始打印。对ф10的低碳钢试件打印出8个1cm标距,即9个点,并涂黑色。再用游标卡尺测量9个点的总长度,即为总标距L0(精度0.1mm),将L0值填入实验报告的表中。

(3)设备操作

①打开电源,开启微机,双击桌面“微机自动测量控制系统”,进入微机操作系统。

②在“试验方法”中选金属室温拉伸试验(GB/T228—2002)。

③单击“新建试样”进入填单界面,根据界面内容填单。顺序为:在“试样形状”中选圆材;在直径d中填10(仅做ф10圆材试验);在“试样编号”中填写编号,可备查找;在“钳口间距”中填25;其它内容可根据需要填写。填完后点击“计算面积”(指单“√”号),最后点击“开始试验”,使之又回到原始界面。

(4)低碳钢试件拉伸试验

①试验前,先将工作活塞上升、下降约50mm,活动2~3次。

②夹好试件(必须先夹上后夹下)

③选应力施加速度,对ф10试件一般选0.5KN/s,约6.4Mpa/s,但为了观察颈缩现象,取0.2 KN/s,取完后点击“负荷控制”键便被确认了。

④打开“急停”阀(在操作台上,顺时针扭转便自动打开),再打开油泵(在操作台上,按下绿钮即可)。

⑤在微机界面上,先点击“总清零”,再点击“加载”键,最后点“开始”键,便开始进行拉伸试验了。在拉伸试验过程中可以调节载荷速度。

⑥点右键出现任选的六种曲线,在这里我们选“力—位移”曲线。

⑦拉断试件后,点击“停止”键,出现“试验结果保存成功”,点击“确定”,又出现“组试验结束”,再点击“确定”。

⑧取下试件,点击“非试验状态”键,再点击“卸载”键。卸载后,关闭“油泵”,关闭“急停”键(按下即可)。

⑨在界面上读取下屈服荷载值与极限荷载值。

注意:ⅰ)观察试件在进入屈服过程 “力—位移”曲线的变化特点。ⅱ)进入颈缩阶段时观察试件的颈缩现象。ⅲ)若在“力—位移”曲线上读取下屈服值,则在抛弃第一次回摆值(初始瞬时效应)后,挑取剩余回摆幅度的最大值来作为屈服载荷值。

(5)低碳钢试件断后处理

①断口直径的求取

取下断裂后的试件,测断口直径d1:用游标卡尺在断口上的两个相互垂直方向上各卡一次直径(精度≤0.02mm),取其算术平均值 (精度0.1mm)作为断口直径,来计算断口面积A1(л=3.1416,精度0.01mm2)

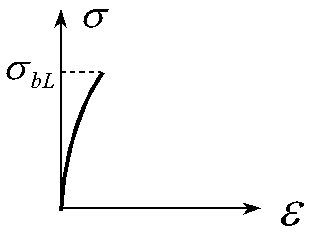

②断后标距的求取

将试件断裂后的两个半段合拢,对严、对齐、并使轴线在一条直线上,用游标卡尺量出断后的总标距长度L1(精度0.1mm)。其测量规则如下:

a.当断口与总标距的两个端点距离均>L1/3时,则可直接用游标卡尺量出断后总标距的长度。

b.当断口与总标距某个端点距离<L1/3时,则L1的长度确定的方法为:以断口O为起点,在长段上取基本等于短段的格数得B点(图4—a),若长段所余格数为偶数时,取长段所余格数的一半得出C点,则L1 =AB+2BC;若长段所余格数为奇数时(图4—b),可在长段上取所余格数减1之半的C点及取所余格数加1之半的C1点,则L1 =AB+BC+BC1。

(a) (b)

图4

c.当断口非常靠近试件两端,或断口与头部的距离≤直径d0的两倍时,实验结果无效,必须重作。

(6)铸铁试件拉伸试验

设备操作过程完全同于低碳钢试件的拉伸试验。因为属脆性材料,拉伸时无屈服和颈缩现象,也无需测断前和断后的标距长度。试件断裂后,只从界面上读取抗拉的极限载荷值Fb。

(7)结束操作

实验完成后,退出系统、关机,关闭电源,清扫杂物。

⒌ 计算结果要求

强度单位:Mpa。计算结果按0.5单位法则修约到十位数,即个位数只能为5或为0。其修约原则是:当尾数<2.5时,个位数为0;当2.5≤尾数< 7.5时,个位数为5;当尾数≥7.5时,个位数为0,但进1。

延伸率 和断面收缩率

和断面收缩率 的计算结果按0.5单位法则修约到个位数,即一位小数只能为0.5或为0.0(低碳钢)。其修约原则是:当尾数< 0.25时,小数为0.0;当0.25≤尾数< 0.75时,小数为0.5;当尾数≥0.75时,小数为0,但往个位数上进1。

的计算结果按0.5单位法则修约到个位数,即一位小数只能为0.5或为0.0(低碳钢)。其修约原则是:当尾数< 0.25时,小数为0.0;当0.25≤尾数< 0.75时,小数为0.5;当尾数≥0.75时,小数为0,但往个位数上进1。

平均长度及面积计算的修约口决如下:

四舍六入五考虑,五后非零应进一,五后是零看前位,前为奇数应进一,前为偶数应舍去。

⒍ 试验数据记录

实 验 前 记 录

材 料 | 标距 L0 (mm) | 直径d0(mm) | 最小横截面积 A0 (mm2) | ||||||||

横截面Ⅰ | 横截面Ⅱ | 横截面Ⅲ | |||||||||

(1) | (2) | 平均 | (1) | (2) | 平均 | (1) | (2) | 平均 | |||

低碳钢 | |||||||||||

铸 铁 | —— | ||||||||||

实 验 记 录

材 料 | 屈 服 载 荷 FS(kN) | 最 大 载 荷 Fb(kN) |

低碳钢 | ||

铸 铁 | ———— |

试 件 断 后 记 录

材

料 | 断 裂 后 | ||||

标 距 L1 (mm) | 断口(颈缩)处直径d1(mm) | 断口处最小横 截 面 面 积 A1(mm2) | |||

(1) | (2) | 平均 | |||

低 碳 钢 | |||||

⒎ 实验结果

(1)低碳钢

屈服极限  Mpa

Mpa

强度极限  Mpa

Mpa

延伸率  ( L1–L0) ⁄ L0100%= %

( L1–L0) ⁄ L0100%= %

断面收缩率  ( A0– A1 )⁄A0 100%= %

( A0– A1 )⁄A0 100%= %

(2)铸铁

强度极限

![]()

![]() = Mpa

= Mpa

⒏ 讨论题

(1)试用米格纸绘制低碳钢的σ~ε拉伸曲线图。

(2)比较低碳钢和铸铁拉伸时的机械性能。

(3) 和

和 是不是试件在屈服和破坏时的真实应力,为什么?

是不是试件在屈服和破坏时的真实应力,为什么?

(4)低碳钢试件的拉伸变形在加力至破坏的过程中分哪几个阶段?在各个阶段中你看到了哪些现象?

(5)在试验前,为什么要测三个横截面的直径?为什么每个横截面又要测两个相互垂直的直径?

实验二 铸铁的压缩实验

⒈ 实验目的

①测定压缩时铸铁的强度极限 。

。

②观察铸铁压缩时的变形和破坏现象。

⒉ 实验设备及量具

WE—300微机控制电液伺服液压式万能试验机、游标卡尺。

⒊ 实验原理

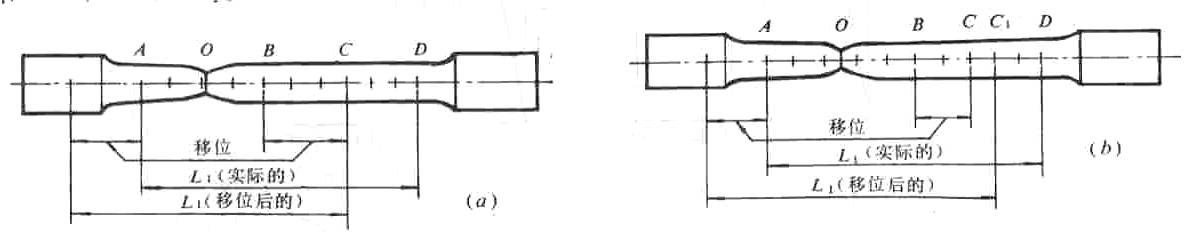

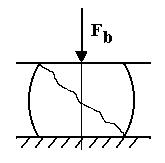

当施加适当的匀速压力时,试件的形态发生变化。由压力(F)~压缩量(△L)的关系图(图1)或应力(![]() )~应变(

)~应变(![]() )的关系图(图2)看到:初期压缩量增加小,但压缩载荷增加快,近似于直线,此时试件形态变化不明显;当累积到一定的载荷压力时,压缩量增加变快,呈曲线关系,试件变形明显,呈鼓状;当达到最大的抗压载荷时发生鼓形破裂(图3)。铸铁属脆性材料,在整个压缩变形过程中,没有屈服阶段,断面与轴线约成45°- 50°夹角,表明它的破坏主要是由最大剪应力所致。

)的关系图(图2)看到:初期压缩量增加小,但压缩载荷增加快,近似于直线,此时试件形态变化不明显;当累积到一定的载荷压力时,压缩量增加变快,呈曲线关系,试件变形明显,呈鼓状;当达到最大的抗压载荷时发生鼓形破裂(图3)。铸铁属脆性材料,在整个压缩变形过程中,没有屈服阶段,断面与轴线约成45°- 50°夹角,表明它的破坏主要是由最大剪应力所致。

图1 F~△L关系曲线图 图2  关系曲线图 图3 发生破裂示意图

关系曲线图 图3 发生破裂示意图

铸铁的 曲线始终是非线性的。铸铁的抗压强度极限比它的抗拉强度极限高4—5倍。

曲线始终是非线性的。铸铁的抗压强度极限比它的抗拉强度极限高4—5倍。

⒋ 实验步骤

(1)测标样直径

取试件中部一个卡点,在相互垂直两个方向上,用游标卡尺测量其直径 (两个卡值,精度≤0.02mm),再计算出平均直径d0(精度0.1mm)参加计算截面面积A0计算(精度0.01mm2, л=3.1416)。再用游标卡尺测量试件的高度h0(精度0.1mm),使之满足 。

。

(2)涂抹机油

试验前将试件两端面涂上机油,以减小横向摩擦力的影响。

(3)设备操作

①打开电源,开启微机,双击桌面“微机自动测量控制系统”,进入微机操作系统。

②在“试验方法”中选金属室温压缩试验(GB/T228—2002)。

③单击“新建试样”进入填单界面,根据界面内容填单。顺序为:在“试样形状”中选圆材;在直径d中填15(仅做ф15圆材试验);在“试样编号”中填写编号,可备查找;在“钳口间距”中填25;其它内容可根据需要填写。填完后点击“计算面积”(指单“√”号),最后点击“开始试验”,使之又回到原始界面。

(4)铸铁试件压缩试验

①试验前,先将工作活塞上升、下降约100mm,活动2~3次。

②根据实验的特点,选球面压座。将试件准确地放在球面压座的中心上。开启移动横梁升降电机,调整上压座到试件顶面将要接触的位置。

③选应力施加速度,对ф15试件一般选1.0KN/s,约6Mpa/s,取完后点击“负荷控制”键便被确认。

④打开“急停”阀(在操作台上,顺时针扭转自动打开),再打开油泵(在操作台上,按下绿钮即可)。

⑤在微机界面上,先点击“总清零”,再点击“加载”键,最后点“开始”键,便开始进行压缩试验了。在压缩试验过程中可以调节载荷速度。

⑥点右键出现任选的六种曲线,在这里我们选“力—位移”曲线。

⑦压断试件后,点击“停止”键,出现“试验结果保存成功”,点击“确定”,又出现“组试验结束”,再点击“确定”。

⑧点击“非试验状态”键,再点击“卸载”键。卸载后,取下试件,关闭“油泵”,关闭“急停”键(按下即可)。

⑨在界面上读取极限荷载值。

(5)结束操作

实验完成后,退出系统、关机,关闭电源,清扫杂物。

⒌ 计算结果要求

强度单位:Mpa。计算结果按0.5单位法则修约到十位数,即个位数只能为5或为0。其修约法则见实验一。

⒍ 试验数据记录

实 验 记 录

材 料 | 高度h(mm) | 直径d0(mm) | 横截面面积A0(mm2) | 最大载荷Fb (kN) | ||

铸 铁 | d1 | d2 | 平均 | |||

⒎ 实验结果

强度极限  Mpa

Mpa

⒏ 讨论题

(1)试用米格纸绘制铸铁的应力σ-应变ε压缩曲线图。

(2)在铸铁压缩实验中,从加载到破坏你看到那些现象。

(3)为什么铸铁试件在压缩时沿着与轴线大致成45°的斜截面破坏?

(4)铸铁的拉、压实验力学性能有何不同。

实验三 低碳钢和铸铁的扭转实验

⒈ 实验目的

①观察并比较低碳钢及铸铁材料扭转破坏现象及破坏形式。

②测定低碳钢的剪切屈服极限 和剪切强度极限

和剪切强度极限 。

。

③测定铸铁的剪切强度极限 。

。

⒉ 实验设备及量具

JNSG—144型扭转试验机、游标卡尺。

⒊ 实验原理

圆轴承受扭转时,材料完全处于纯剪切应力状态。故常用扭转实验来研究不同材料在纯剪切作用下的力学性质。

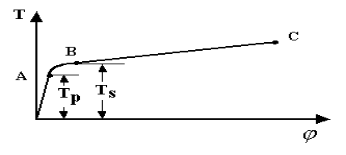

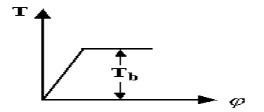

图1为低碳钢试件的扭矩T和扭转角 的关系曲线。当扭矩T小于TP时,材料完全处于弹性状态,OA段为直线,它遵守胡克定律。

的关系曲线。当扭矩T小于TP时,材料完全处于弹性状态,OA段为直线,它遵守胡克定律。

图1 低碳钢:扭矩T~扭角![]() 关系曲线图

关系曲线图

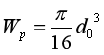

扭矩超过TP后,试件横载面上的切应力分布不再是线性的。在试件外缘材料发生流动形成环形塑性区域,故TP是外缘切应力等于剪切比例极限时的扭矩。此后,随着扭矩T的增长,试件继续扭转变形,塑性区域不断向中心扩展,T~ 曲线缓慢上升,直至B点趋于平坦,截面上各点材料完全达到屈服,这时的扭矩即为屈服扭矩Ts,剪切屈服极限Ts可按下列公式计算,

曲线缓慢上升,直至B点趋于平坦,截面上各点材料完全达到屈服,这时的扭矩即为屈服扭矩Ts,剪切屈服极限Ts可按下列公式计算,

(1)

(1)

式中: 是实心试件的抗扭截面模量。

是实心试件的抗扭截面模量。

继续给试件加载,试件又继续变形,材料进一步强化,直至C点,试件被剪断,此时的扭矩为最大扭矩Tb,抗扭强度极限(或剪切强度极限)为,

(2)

(2)

铸铁试件从开始受扭直到破坏,T~![]() 曲线近似为一直线(图2),故近似地按弹性应力公式计算抗扭强度极限。破坏后记录最大扭矩Tb,则抗扭强度极限为:

曲线近似为一直线(图2),故近似地按弹性应力公式计算抗扭强度极限。破坏后记录最大扭矩Tb,则抗扭强度极限为:

(3)

(3)

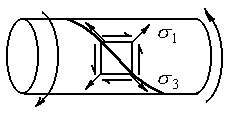

图2 铸铁: T~![]() 的关系曲线 图3 试件受力分析图

的关系曲线 图3 试件受力分析图

试件受扭,材料处于纯剪切应力状态(图3)。由于纯剪切应力状态是属于二向应力状态,两个主应力的绝对值相等, ,

, ,

, 与轴线成45°角。圆杆扭转时横截面上有最大剪应力,而45°斜截面上有最大拉应力,由此可以分析低碳钢和铸铁扭转时的破坏原因。由于低碳钢的抗拉能力大于抗剪能力,故沿横截面被剪断;而铸铁的抗拉能力较抗剪能力弱,故沿着与

与轴线成45°角。圆杆扭转时横截面上有最大剪应力,而45°斜截面上有最大拉应力,由此可以分析低碳钢和铸铁扭转时的破坏原因。由于低碳钢的抗拉能力大于抗剪能力,故沿横截面被剪断;而铸铁的抗拉能力较抗剪能力弱,故沿着与 方向成正交方向被拉断,即试件沿着于杆轴线成45°角的斜截面被拉断破坏。

方向成正交方向被拉断,即试件沿着于杆轴线成45°角的斜截面被拉断破坏。

⒋ 实验步骤

(1)测标样直径

为了避免试件加工的锥度和椭圆度影响,选取3个卡点,3个卡点的位置分别选在标样中间和近两端处。对每个卡点,用游标卡尺在两个相互垂直方向上卡其直径(两个卡值,精度≤0.02mm),取其算术平均值(精度0.1mm)。选择3个卡点中最小值的直径(d0)进行抗扭截面模量WP的计算(л=3.1416,模量精度0.001mm3)。将各卡值及计算值填入实验报告表中。

(2)试验机调试

所用试验机为教学用扭转试验机,采用涡轮减速器手动加载,弹簧测距装置测扭距,自动绘图装置绘图,最大扭距为144N·m。

①力臂调整:a.将平衡锤旋到锤杆外端的适当位置,使力臂抬起,以消除力臂及相关件重量的影响,并将测距弹簧拉紧;b.调整弹簧吊环螺栓和活塞杆螺栓,使力臂轴线下倾到与水平位置大约成3°的夹角,此时带线杆的端头大约从水平位置下降30mm,而缓冲器的活塞底面要离液压缸底大约2~3 mm,可通过压和松的力臂感觉出来;c.座叉上销轴的轴线要与力臂的轴线垂直,以保证活塞升降灵活;d.调整夹线杆螺钉,使夹线杆上的竖线垂直。夹线杆一定要固定在带线杆的方槽内。

②线轮绕线:线轮绕线按设备使用说明要求进行。转角线轮取与直径为1:1的沟槽绕线。

③加油:a.涡轮箱内需加约20mm深的机油(只要使最下轮齿浸入油即可),以润滑轮齿;b.往缓冲器的液压缸里加机油,油面离缸口10mm左右为宜。

④调零:松开笔架螺钉,稍提线坠松线,拨动指针为零。

(3)安装绘图纸

抬起画线笔,将裁成大小合适的坐标纸卷放到绘图圆筒上,用胶水将卷口贴牢。注意:卷口要顺着画线的方向。推动笔架,放下画线笔,使笔尖对准坐标纸零位,拧紧笔架螺钉。

(4)安装试件

拧开固定夹头和转动夹头上的封板固定螺钉,打开这两个夹头封板。摇转涡杆,使夹头的方孔对齐,放进试件。关上夹头封板,拧紧封板固定螺钉。

(5)加载试验

按顺时针方向摇转涡杆即可加载。加载前,用黑色笔在试件上沿轴线作一标记线,以便观察试件的扭转变形情况。加载要缓慢,以方便观察实验现象为宜。

①低碳钢试件:a.屈服前加载时应均匀缓慢,速度控制在15o~30o/min;b.当进入屈服阶段时,指针前后摆动或停留不动,此时扭矩T~扭转角![]() 曲线出现平台,选取指针回摆最大值或指针的最低值来作为屈服扭矩值TS;c.过了屈服阶段后,改为较快速加载,速度在250o~360o/min之间,直到扭断为止;d.试件扭断后,读取被动针所指的最大扭矩值Tb,同时读取扭转角数值并记录;e.取下试件,观察断口特征。

曲线出现平台,选取指针回摆最大值或指针的最低值来作为屈服扭矩值TS;c.过了屈服阶段后,改为较快速加载,速度在250o~360o/min之间,直到扭断为止;d.试件扭断后,读取被动针所指的最大扭矩值Tb,同时读取扭转角数值并记录;e.取下试件,观察断口特征。

②铸铁试件:采取慢匀速加载,速度应控制在10o~20o/min之间;试件断后,记录最大扭矩值Tb和扭转角![]() ;取下试件,观察断口特征。

;取下试件,观察断口特征。

(6)结束操作

实验完成后,清扫杂物。

⒌ 计算结果要求

(1)扭矩读取

指针读数精度为2N·m(1/2格)。强度单位为Mpa,计算结果按0.5单位法则修约到十位数,即个位数只能为5或为0。其修约法则见实验一。

(3)扭转角读取

纵坐标表示扭矩测值,比例为1:0.995(N·m/mm),可以不读。横坐标表示扭转角测值,比例为1:1,换算为1.31o/mm或0.02285弧度/mm,读数精度为1mm(注意:读数时,要剔除刚开始出现的滑动部分)。

⒍ 试验数据记录

实 验 前 记 录

材 料 | 直径d0(mm) | WP

| ||||||||

横截面Ⅰ | 横截面Ⅱ | 横截面Ⅲ | ||||||||

(1) | (2) | 平均 | (1) | (2) | 平均 | (1) | (2) | 平均 | ||

低碳钢 | ||||||||||

铸 铁 | ||||||||||

实 验 记 录

材 料 | 屈服扭矩TS(N·m) | 最大扭矩Tb(N·m) | 扭角 |

低碳钢 | |||

铸 铁 | —— |

⒎ 实验结果

(1)低碳钢

扭转屈服强度

= Mpa

= Mpa

抗扭强度  = Mpa

= Mpa

(2)铸铁

抗扭强度  = Mpa

= Mpa

⒏ 讨论题

(1)铸铁试件扭转实验,从加载到破坏你看到哪些现象。

(2)为什么铸铁试件在扭转时沿着与轴线大致成45°的斜截面上破坏?

(3)低碳钢试件扭转实验,从加载到破坏你看到哪些现象。

(4)分析两种材料的断口形状及产生原理。

(5)铸铁在压缩和扭转破坏时,其断口方位均与轴线大致成45°角,其破坏原因是否相同?